概要

現場からの手書きメモに基づいた、板金加工における具体的なノウハウや注意事項をまとめた記事です。ベンダーでの限界高さ以下の曲げ加工、曲げ変形対策のスリット加工、曲げによる出っ張り解消法など、設計やプログラム作成時に役立つ重要な情報を含みます。

詳細

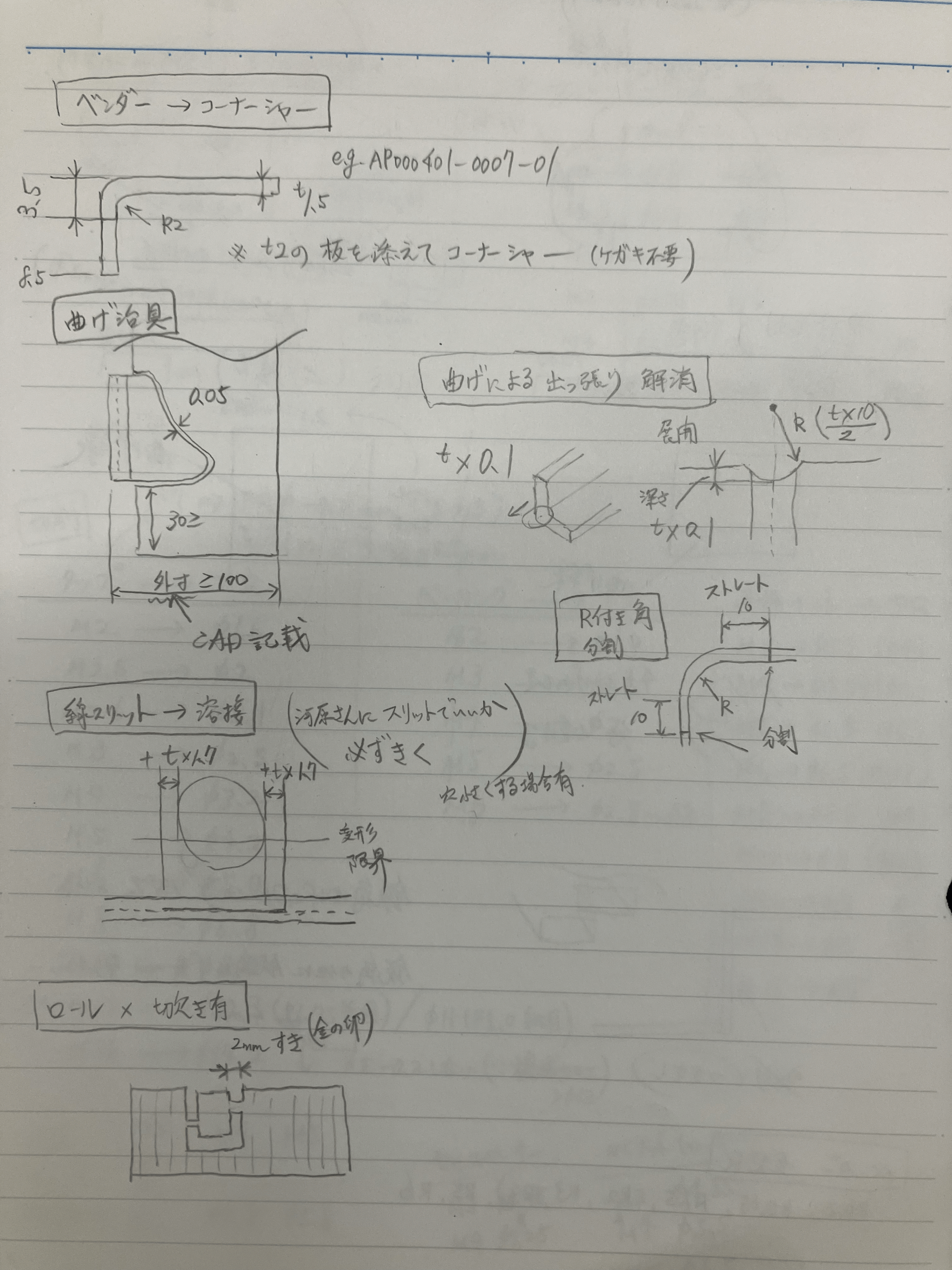

1. ベンダーでの限界高さ以下の曲げ加工

課題: ベンダー(プレスブレーキ)で曲げるには、立ち上がり寸法が低すぎる(例:H=3.5)。

対策:

まず、加工可能な高さ(例:H=8.5)で一度曲げ加工を行います。

その後、不要な部分をコーナーシャーで切り落とし、目的の高さ(H=3.5)に仕上げます。

内寸が2mmのため内側に2mmの板をあてることで寸法をだす。

2. 曲げによる出っ張り(膨らみ)の解消法

事象: 曲げ加工を行うと、角の部分に意図しない出っ張り(膨らみ)が発生することがあります。

対策: あらかじめ角にRを付け、ストレート部分との境界にt(板厚)×0.1程度のわずかな逃げ(斜めのカット)を入れることで、出っ張りを解消できます。(詳細は図を参照)

3. 曲げ加工時の変形対策(スリット加工)

目的: 鉄製品などの曲げ加工時に発生する変形を防ぐため、スリット(細長い切り込み)を入れることがあります。

【最重要】確認フロー:

プログラム作成者が独断でスリット形状を追加してはいけません。

変形対策が必要な場合は、必ず河原さんに相談し、スリット加工にするか、他の対策(丸穴など)にするかの指示を仰いでください。

スリット幅の指示: スリット加工を行う場合、その幅は**「+t(板厚) × 1.7」**としてください。

4. ロール加工切り欠き部ある製品の展開

ロール加工のためのアシスト(繋ぎ)を付けてください。

内容: ロール加工品を切り離す際には、**レヂトンの切断砥石「金の卵」**を使用してください。

切断時のすきま: 切り離す部分には**2mmのすきま**を設けてください。

5. R付き角部品の分割指示

内容: 図面に指示がある場合、角のR部分と、そこから続く**10mmのストレート部分**までを、一体の部品として作成してください。

6. 曲げ治具の寸法

特定の曲げ加工で使用する治具の寸法情報です。

外寸: 100mm以上

段差: 0.05mm

高さ: 30mm以上

その他(専門用語の注釈)

ベンダー: 板金を曲げるための機械(プレスブレーキなど)。

コーナーシャー: 板金の角を切り落とすための機械。

スリット: 細長い切り込み、溝。変形防止などの目的で入れられます。

レヂトン「金の卵」: 高性能な切断砥石の製品名です。